Der Megatrend, der die Baubranche verändert, ist die Urbanisierung: Immer mehr Hochwohnungen, Gewerbe- und Bürogebäude, Einkaufszentren und Fabriken entstehen. Die Gebäude benötigen verschiedene Arten von Blechprodukten, wie z. B. Paneele für Fassade, Decke und Boden – Türen für Hotels und Fabriken – und Aufzüge für hohe Hotel- und Bürogebäude. Das Gebäude ist immer projektbasiert und geplant, und die Ästhetik ist wichtig, um ein optisch ansprechendes Aussehen zu haben.

Der Bauprozess hat Anforderungen an Genehmigungen, architektonische Merkmale, Funktionalitäten, Ausführung, Umweltschutz und Haltbarkeit – all dies wirkt sich auf die Materialauswahl aus.

Paneele

Paneele

Türen

Türen

Aufzüge

Aufzüge

Paneele

Paneele

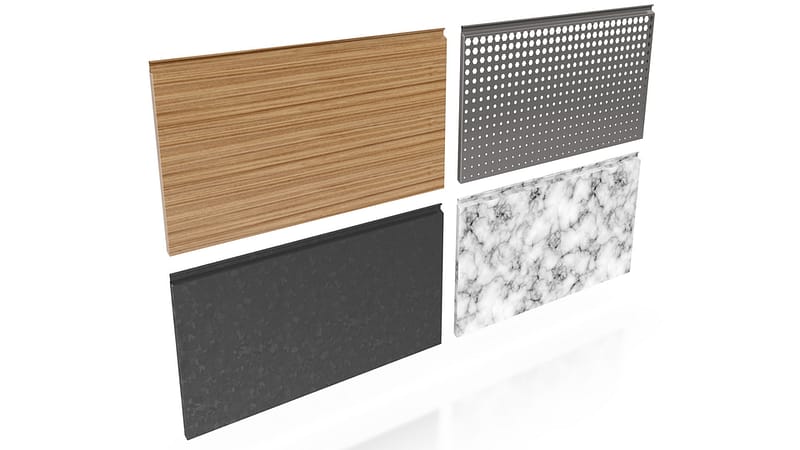

Panel-type products are widely used in both interior and exterior of buildings. The panels can be on either the floor, walls or the ceiling. Floor and wall panels are typically used in cold rooms and clean rooms, ceilings and acoustic panels are for office interior and marine cabins, and some pre-fabricated bathrooms and pre-fabricated housing are completely coated by panels.

CHALLENGES AND REQUIREMENTS (Façade Cladding)

For the higher-grade buildings the façade is defined by the architects, and the challenge arises to finish off with an impressive looking result. Each building is an individual and personalized. There are a lot of choices of standardized panels and there are some tailor-made options. Each of the manufacturers have their own requirements for their product designs.

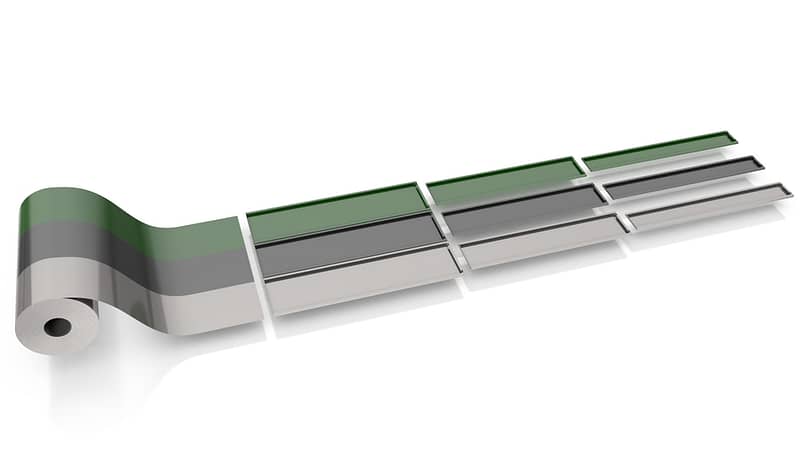

The material used for façade cladding is typically mild steel, pre-painted steel or pre-coated steel that is sensitive and artistically patterned. Material thickness varies from 0.5 mm to 3.0 mm. For a single building the part order is usually a single production batch that has several different parts with variable dimensions. This requires a flexible production method; the same machine/line has to be capable of manufacturing straight panels, L-shaped panels and U-shaped panels. The parts also have to be manufactured in a correct order for delivery and installation. The series sizes are reasonably large and the total volume in the business is huge.

SOLUTION (Façade Cladding)

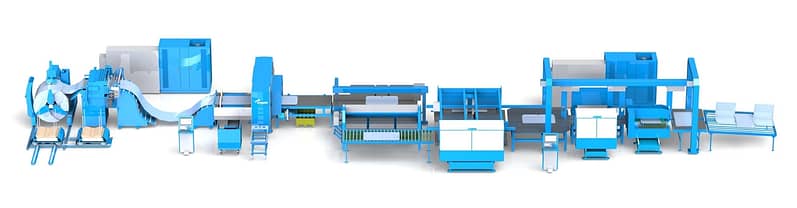

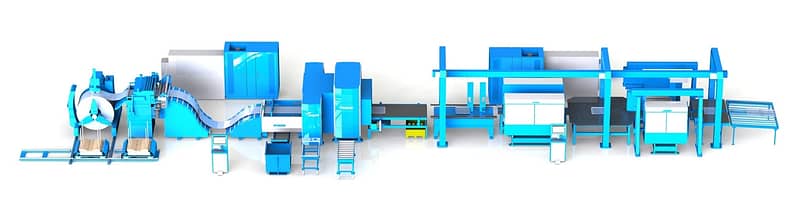

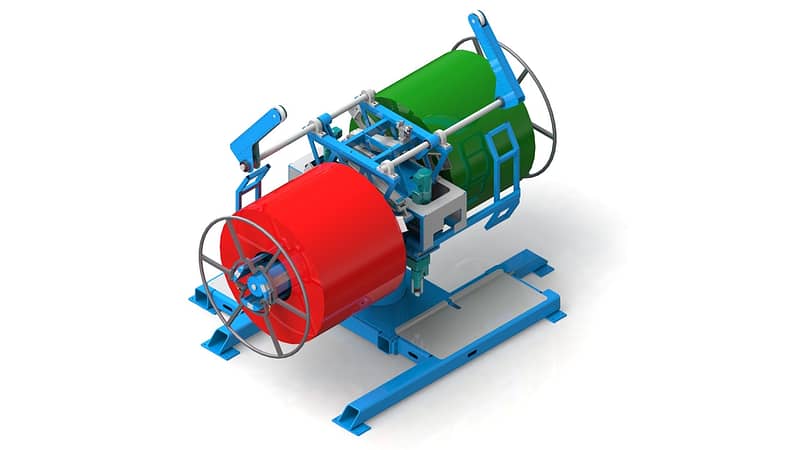

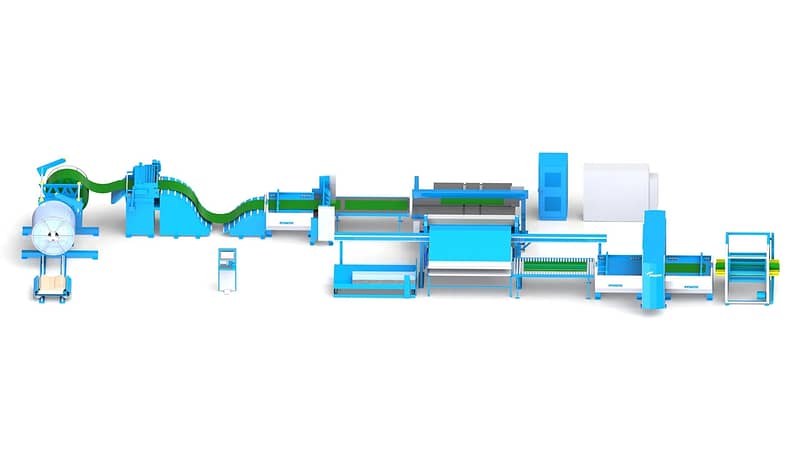

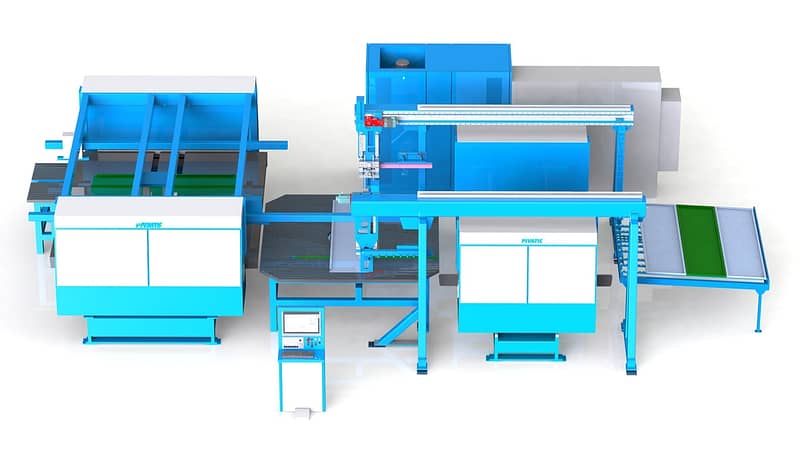

Pivatic offers automatic line solutions with punching, shearing and bending to meet the high-volume requirements. Traditionally the process to produce straight, L-shaped and U-shaped panels requires 4-5 different machines and buffer storages – with Pivatic all of the machine functionalities are in a single line process without buffers.

The flexibility requirements for different parts with variable dimensions are tackled with programmable punching centers, and the bending stations are equipped with automated hold-down tool changers. For interior panels that have a variable width, we use a cut-to-width shear to produce precise parts within millimeter differences. To match a straightness challenge with large panels Pivatic uses fine straighteners in the line solution.

To match the material thickness differences from 0.5 mm to 3.0 mm / 25 GA to 11 GA, Pivatic offers standard and heavy-duty machines for both punching and bending. The bending units are equipped with a crowning option. For sensitive materials, a PVC coating can be applied in the line to bolster the follow-up processes and installation, and all of the components in the line have a special coating to eliminate scratches to the parts.

CHALLENGES AND REQUIREMENTS (Ceiling Panels)

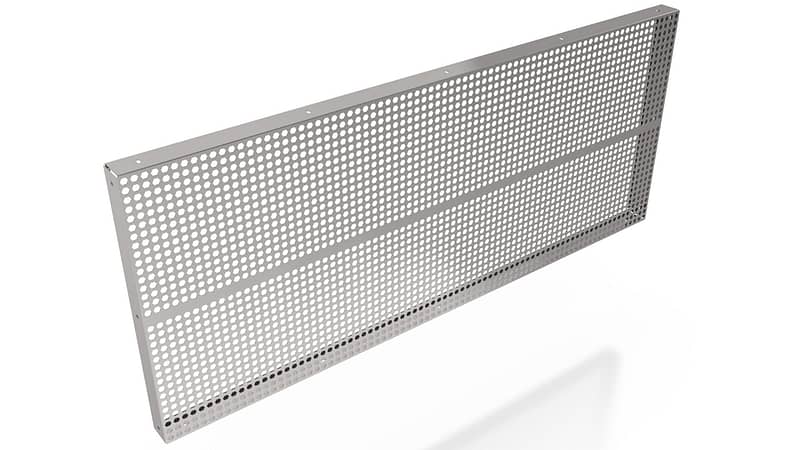

The ceiling panels usually have requirements for looks and for functionalities. The sheet metal panels are certified and rated for fire-resistance, and are mostly made from mild steel or aluminium. Acoustic panels are also widely used. With most of the interior ceilings the panels have to have an opening and closing function without damages, as they are used as service hatches for the tech inside the ceiling. The requirement for looks is highlighted in agencies, concert halls, airports and cruising ships that have artistically patterned ceilings.

SOLUTION (Ceiling Panels)

Pivatic offers automated flexible punching with press tool operations for both constant perforation and specified measure perforation. The variable corner notches are punched with Thick Turret tools as well as lighting and air flow openings.

The technology can be chosen for either coils or for blanks. With a coil punching line the perforated strip can also be recoiled for a follow-up blanking or a roll forming process.

The material challenges are met with special-coated components for sensitive materials, and the option to protect them with PVC coat in the line or beforehand. If aluminum is used for the perforated ceilings and they can’t be stacked via suction cups or magnets, the Pivatic stacking devices are equipped with special pliers or a dropdown stacker is used.

Türen

Türen

Der Markt für Stahltüren in der Bauindustrie ist ein stetig wachsendes Segment. Mit dem Bevölkerungswachstum und der Urbanisierung von Gebieten sind Türen ein wichtiger Bestandteil der Gebäudesicherheit. Stahltüren verdrängen traditionelle Holztüren, da sie billiger herzustellen, leichter zu installieren und feuerbeständiger sind.

HERAUSFORDERUNGEN UND ANFORDERUNGEN (Stahltüren)

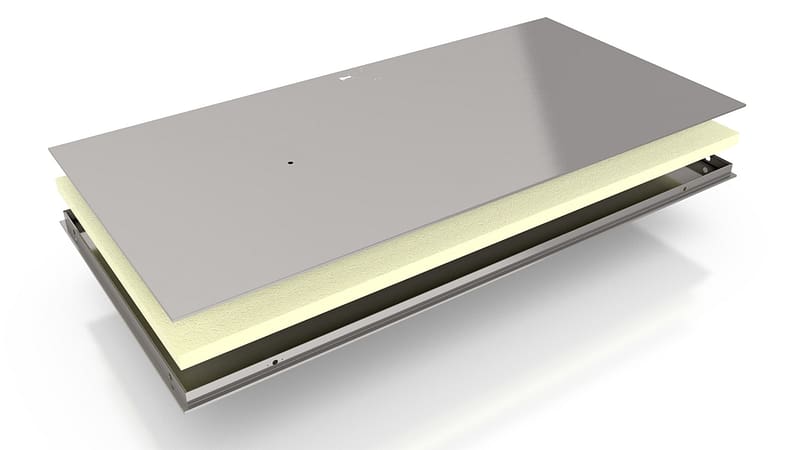

Eine Stahltür umfasst die Deckel und Kasten mit innenliegenden Stützteilen und Isoliermaterial dazwischen. Ein Montagepaket für Stahltüren beinhaltet auch die Zargenelemente. Stahltüren werden für zwei Arten von Anwendungen hergestellt; Traditionelle Sicherheitstüren oder Haus- bzw. Wohnungstüren, Türen für Hotels sowie Schulen – und Brandschutztüren für unterschiedliche Bereiche wie ein Büro und eine Fabrikhalle, eine Garage und ein Wohnbereich oder Bereiche innerhalb von Kreuzfahrtschiffen, Flughäfen oder Krankenhäusern.

Prozess

Die Herstellungssaison für Stahltüren ist die Zeit, in der der Hochbau stattfindet. In einigen Gebieten ist dies nur ein halbes Jahr, wenn es warm ist. Die Türen haben ein hohes Gesamtvolumen, bis zu 500 Türen pro Tag, und ein typischer Auftrag kann ein einzelnes Hotelgebäude sein. Die Produktionsanforderung, um sowohl Deckel und Kasten herzustellen, beträgt 1 Minute oder weniger und muss im Set erfolgen, da sie beide für die nachfolgende Fertigstellung der Tür erforderlich sind.

Für die Montage einer Stahltür gibt es zwei Methoden, um die erforderliche Robustheit zu erreichen. Bei der ersten Methode wird ein Polyurethanschaum zwischen Deckel und Kasten extrudiert und die Tür mit einer Presse verdichtet. Das Polyurethan dient auch als Klebstoff für die Platten. Die zweite Methode besteht darin, isolierende Wolle zwischen die Platten zu legen und die Platten mechanisch miteinander zu befestigen. Neben der Robustheit, die mit Zwischenmaterial einhergeht, verbessert es auch die Feuerbeständigkeit und Schalldämmung der Tür.

Material

Die Arten von Stahltürmodellen sind vielfältig. Mode und modernes Design beeinflussen die Materialien, die verwendet werden, um ein bestimmtes Aussehen und Gefühl zu erreichen. Die Großserientür ist eine kostengünstige und beliebte Wahl mit einer glatten Oberfläche, die als erste Tür verwendet werden kann, die später gegen eine höherwertige Tür ausgetauscht wird. Eine kleine Anzahl von Betrieben stellt spezielle Türen in kleinen Stückzahlen her, die ein teures Oberflächenmaterial haben oder die Tür in Form gepresst wird.

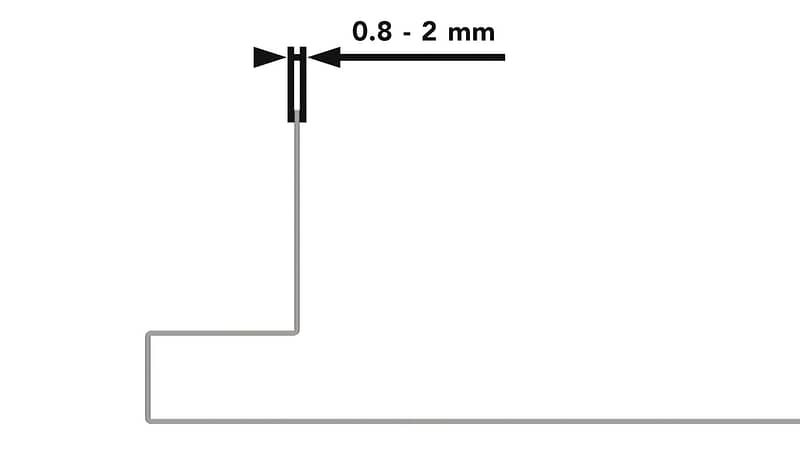

Das am häufigsten verwendete Material ist 1 mm vorlackierter oder vorbeschichteter Baustahl und bis zu 2 mm für die dickere Brandschutztüren. Außenbereiche oder Sanitäranlagen können mit Edelstahltüren versehen sein. Mit der Vorlackierung oder Vorbeschichtung des Baustahls können Kunden unterschiedliche oder individuell aussehende Designs, wie z.B. die Holzoptik-Beschichtung, erzielen. Die Deckel und die Kasten können aus unterschiedlichen Materialien gefertigt werden.

Türmodelle aus Stahl

Stanzen

Die Herausforderungen beim Stanzen von Stahltüren ergeben sich aus den Größenvariablen und Lochwechseln von DIN links und DIN rechts angeschlagenen Türen. Die Löcher für Schloss, Scharniere, Griffe, Gucklöcher und Befestigungen variieren. Wenn Sie eine einzige Fertigungslinie verwenden, um sowohl die Deckel als auch die Kästen Grat, der beim Stanzen von Metall entsteht, muss innerhalb des Deckels und der Bodenplatte herzustellen, wechseln die Löcher für Schloss und Scharniere die Seite und der verbleiben. Es stellt sich die Frage, ob die Deckel- und Kastenkombination oben – unten – oben hergestellt werden soll, oder ob in gespiegelte oder indexierte Sonderwerkzeuge investiert werden soll. Die Programmierung erfolgt in der Regel parametrisch.

Biegen

Die Herausforderungen beim Biegen von Stahltüren ergeben sich aus den variablen Türgrößen, der Herstellung von Deckel-Kasten-Kits und dem Biegen der dickeren Brandschutztüren. Die Profile auf beiden Seiten der Türblätter sind genormt. Beim Biegen der gestanzten Türplatten muss die Gratseite oben sein, so dass der Grat nach der Endmontage innen liegt. Die Größenvariablen bei der Herstellung von Cover-Bottom-Kits erfordern automatische Werkzeugwechsel in der Biegemaschine. Um das dickere Material zu biegen, gibt es eine begrenzte Anzahl von Lieferanten automatisierter Fertigungslinien Einige Hersteller produzieren mit Abkantpressen, die den Gesamtprozess verlangsamen. Die speziellen gepressten Türen oder dekorativen extrudierten Formen müssen bei der Materialhandhabungsausrüstung und der Konstruktion von Biegewerkzeugen beachtet werden.

Bei einigen der dünneren und einfacher gestalteten Stahltüren können die Seiten mit einem Rollformer geformt werden und die Enden können in einer separaten Maschine nach oben gebogen oder als separate Teile am Türprofil befestigt werden.

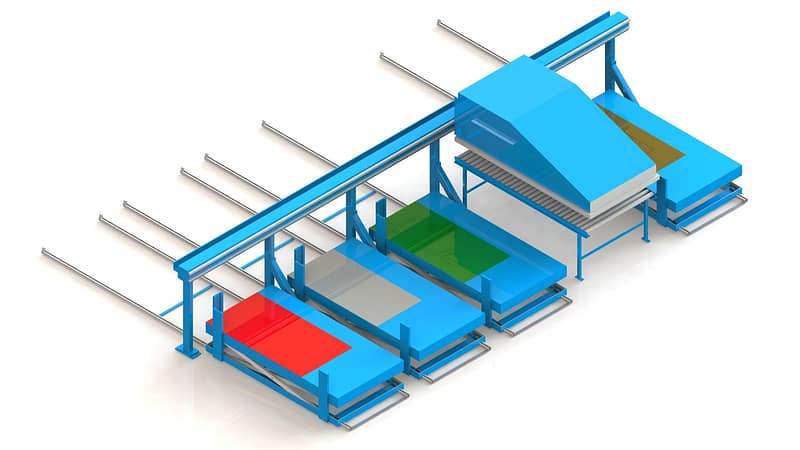

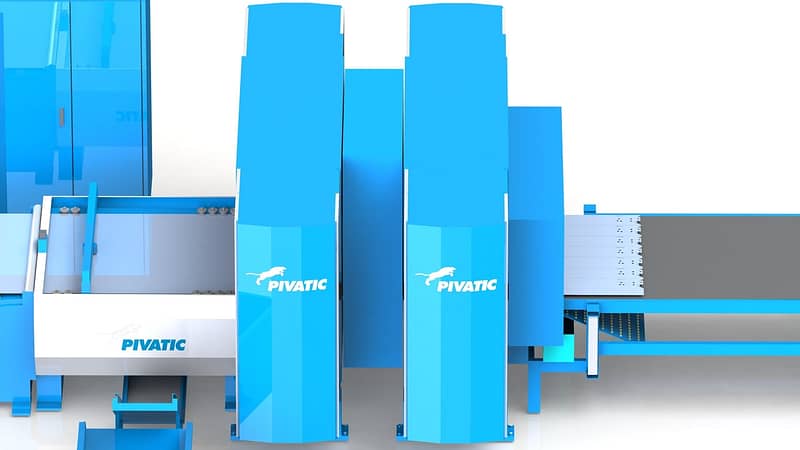

SOLUTION (Stahltüren)

Ein hohes Gesamtvolumen an Stahltüren erfordert einen automatischen Prozess. Mit Pivatic-Systemen können Sie alle glattflächigen und leicht dekorativen Türmodelle stanzen und biegen. Die servoelektrischen Maschinen eignen sich für die dünnen Stahltüren und die hydraulischen Maschinen für die dickeren und anspruchsvolleren Brandschutztüren. Eine Cover-Bottom-Kit-Produktion kann vollautomatisch mit einer Fertigungslinie durchgeführt werden, und alle notwendigen Einstellungen zwischen den Teilegrößenvariationen werden ohne die Notwendigkeit eines Bedieners durchgeführt. Die geforderte Zykluszeit von unter 1 Minute pro fertiger Tür, also 500 Türen pro Tag, ist mit den standardisierten Lösungen von Pivatic realisierbar. Beim Wechsel von einer Türgröße zur anderen gibt es keinen Abfall, da alle Variablen vor der Auslieferung an den Kunden programmiert, getestet und finalisiert werden.

Pivatic-Lösungen können unlegierten Stahl sowohl beim Stanzen als auch beim Biegen von dünn bis dick verarbeiten. Vorlackierte oder vorbeschichtete Materialien eignen sich für die Produktionslinien, da alle Materialflussgeräte für empfindliche Materialien ausgelegt sind. Wenn Deckel und Kasten aus unterschiedlichem Material bestehen, können Sie diese aus materialspezifischen Coils oder Zuschnitten hergestellt werden. Dies kann durch dedizierte Fertigungslinien für jedes der Materialien oder mit einer einzigen Fertigungslinie erfolgen.

Die Herausforderungen beim Stanzen von Stahltüren werden mit Pivatic Coil-Stanz- und Platinenstanzlösungen bewältigt. Beide Lösungen verwenden eine flexible Stanzstation mit Thick Turret Werkzeugen , die mit Standardformwerkzeugen, Spezialwerkzeugen oder Clusterwerkzeugen ausgestattet werden kann. Wegen der unterschiedlicher Türtypen, DIN links bzw. DIN rechts, sind für verschiedene Merkmale, wie z. B. Löcher für Scharniere, gespiegelte Stanzmuster erforderlich. Dies kann mit indexierbaren Werkzeugen erfolgen. Um die Produktionseffizienz zu erhöhen, haben Sie die Möglichkeit, eine zusätzliche Thick Turret Werkzeugstanzstation mit großen Werkzeugen oder eine HT-Presswerkzewugstationhinzuzufügen. Die Türplatinen können nach dem Stanzvorgang gewendet werden, so dass der Stanzgrat nach dem Biegen innenliegend ist.

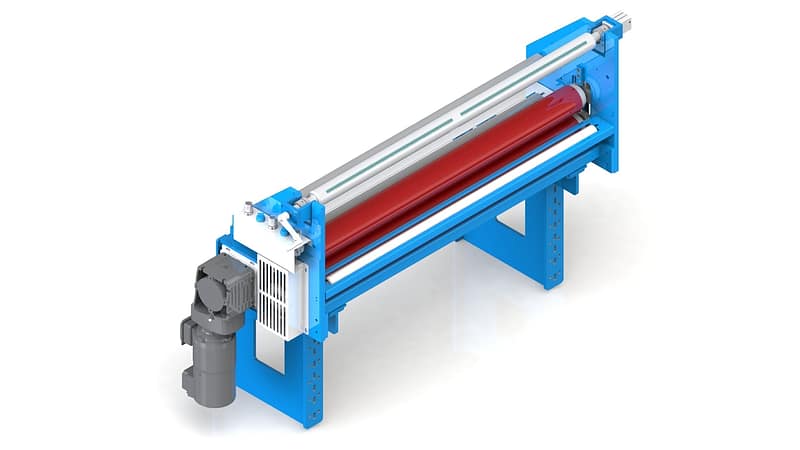

Für das Biegen von Stahltüren werden die Biegelinien von Pivatic von mehreren der weltweit größten Herstellern von Stahltüren bevorzugt. Das Konzept zum Biegen von standardisierten Profilen mit unterschiedlichen Materialstärken ist seit mehreren Jahrzehnten bei Pivatic bekannt und gelöst. Die Biegelinien können das Teil bei Bedarf beim Start wenden, und alle Größenvariationen in einer Cover-Bottom-Kit-Produktion werden automatisch und parametrisch im Prozess durchgeführt. Einige dekorative Merkmale, wie z. B. Sicken, können in Pivatic-Biegelinien vor dem Längsseitenbiegen ausgeführt werden. Die Sicken werden bei der Konstruktion des Niederhaltewerkzeugs der Biegeeinheiten berücksichtigt. Um die dickeren Materialien zu biegen, können die Schwengbiegemaschinen von Pivatic in der Linie durch MPB-Bieger ersetzt werden, die für Material bis zu 4 mm ausgelegt sind. Sind die Türplatinen profilierbar, besteht die Möglichkeit, nach der Pivatic PivaPunch Stanzlinie einen Samesor Rollformer zu integrieren.

HERAUSFORDERUNGEN UND ANFORDERUNGEN (Türrahmen aus Stahl)

Ein Türkomplettset besteht aus einem Türflügel und insgesamt 4 Zargenteilen. Komplette Türsets werden täglich von Hunderten bis zu tausend hergestellt, so dass der Bedarf an Türrahmen bis zu 4000 Teile pro Tag beträgt. Dies erfordert einen effizienten Prozess und für die Massenproduktion wird in der Regel empfohlen, separate Fertigungslinien für Türblätter und Türzargen einzusetzen.

Prozess und Material

Stahltüren und Stahlzargen werden vor allem in den USA und Asien aufgrund von Feuchtigkeits- und Brandschutzanforderungen anstelle von Holztüren verwendet. Das verwendete Material ähnelt der Aufzugsindustrie, daher typischerweise verzinkter 1,0 – 2,0 mm dicker Baustahl mit hoher Streckgrenze (600 – 700 Nm) aufgrund von Korrosionsschutz. Der untere Rahmen kann aus Edelstahl bestehen, um Kollisionen besser standzuhalten. Ein kleiner Teil der hergestellten Rahmen besteht aus vorlackiertem oder vorbeschichtetem Material, ähnlich wie die Türblätter. Die Rahmenteile sind parametrisch und die Längen variieren je nach Türhöhe und Breite von 150 bis 3000 mm. Die Rahmenbreite hängt von der im Inneren verbauten Wärmedämmung (Wandstärke) und der Art des Profils ab, von 170 bis 500 mm.

Stanzen

Weil die Teile sehr lang und schmal sind, ist das Stanzen eine Herausforderung, weil eine hohe Genauigkeit und Geradheitstoleranz benötigt wird. Um den oberen Rahmen an den Seiten zu befestigen, befinden sich an beiden Enden mehrere gestanzte Löcher. Die parametrischen Lochbilder und eine Formprägung für die Lock-Steckplatte erfordern spezielle Werkzeuge. Die Zykluszeitanforderung für ein einzelnes Rahmenteil beträgt 15 bis 25 Sekunden, um die allgemeine Produktionszeitanforderung von 45 bis 60 Sekunden für eine Stahltürbaugruppe ohne den unteren Rahmen zu erfüllen.Beispiele für Rahmenprofilformen

SOLUTION (Türrahmen aus Stahl)

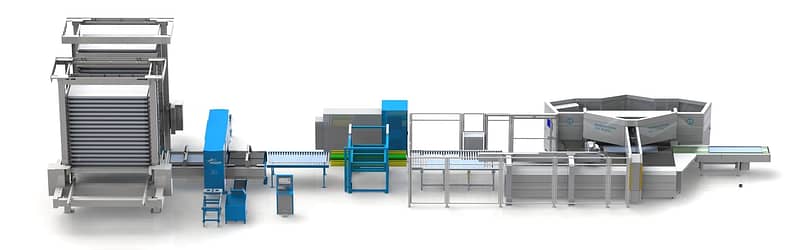

Pivatic bietet Komplettlösungen für Türrahmen in großen Stückzahlen als Serie oder als Bausätze an. Die Stanz- und Biegemaschinen sind je nach verwendeter Materialstärke elektrisch oder hydraulisch erhältlich. Für die parametrische Teilefertigung bieten wir Nesting-Maschinen sowohl für Coils als auch für Blechtafeln an. Wenn es sich um eine Großserie handelt, empfehlen wir, eine Fertigungslinie für breite Coils zu verwenden und die Rahmenteile nebeneinander zu verschachteln. Wenn es eine große Materialabweichung gibt, empfehlen wir die Verwendung einer Produktionslinie, die von einem hohen Blechlager mit ähnlicher Side-by-Side-Verschachtelung ausgeht.

Um den hohen Anforderungen an Genauigkeit und Geradheit beim Stanzen gerecht zu werden, schneiden wir alle Rahmenteile an allen vier Seiten mit einer Schere, unabhängig davon, ob der Prozess von Coils oder von Blechtafeln gestartet wird. Das Rohmaterial wird einer TT-Stanzstation mit mehreren Zangenvorschüben zugeführt, um sicherzustellen, dass das Material gerade bleibt. Durch die Verschachtelung der Rahmenteile auf breiten Coils oder Blechtafeln erhalten Sie den vollen Vorteil des Doppelhubstanzens der nebeneinander verschachtelten Rahmen. Um die Effizienz von Lochmustern zu erhöhen oder die Formen auf der Schlosssteckplatte zu erzeugen, können Sie eine zusätzliche Stanzstation mit Thick Turret Werkzeug hinzufügen, die mit einem Cluster oder einer Form ausgestattet ist.

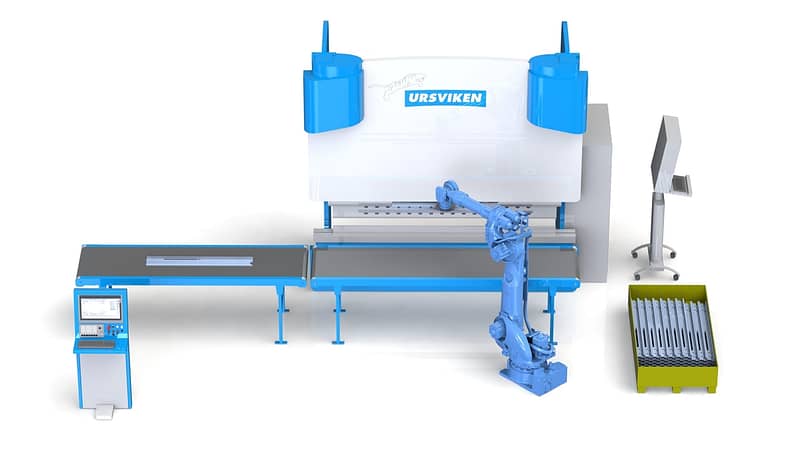

Um verschiedene Türrahmenprofile zu biegen, bieten wir Lösungen für alle Arten von Rahmen an. Unsere eigenen Biegemaschinen eignen sich für die versiegelten Rahmen, die schwer zu profilieren sind, und beim Biegen der dickeren abgedichteten Rahmen kann eine robotergesteuerte Abkantpresse eingesetzt werden. Einfachste Profile können durch die Integration einer Profiliervorrichtung nach der PivaPunch-Stanzlinie hergestellt werden. Durch automatisch gerüstete Niederhaltewerkzeuge der Biegeanlage wird die Umformung an derr Verriegelungsplatte immer ausgespart.

Spezielle Gerätekomponenten zur Vervollständigung des Prozesses können in unsere modularen Linienlösungen integriert werden. Dies kann zum Beispiel das Hinzufügen eines Schutzfilms auf dem Material vor dem Stanzen sein, die Markierung der Rahmenteile per Laser, um die Rückverfolgbarkeit zu erhöhen, das robotisierte Schweißen oder sogar eine komplette robotergesteuerte Türmontage.

Aufzüge

Aufzüge

Elevators and escalators are a part of the construction industry which is always blooming. Parts are produced in the millions every year. The elevator cars have their frame interior, walls, ceiling panels, control panels, and car doors all produced from sheet metal. Every floor has a set of landing doors. Pivatic focuses on the production of car panels as well as both landing and car doors.

CHALLENGES AND REQUIREMENTS (ELEVATOR DOORS)

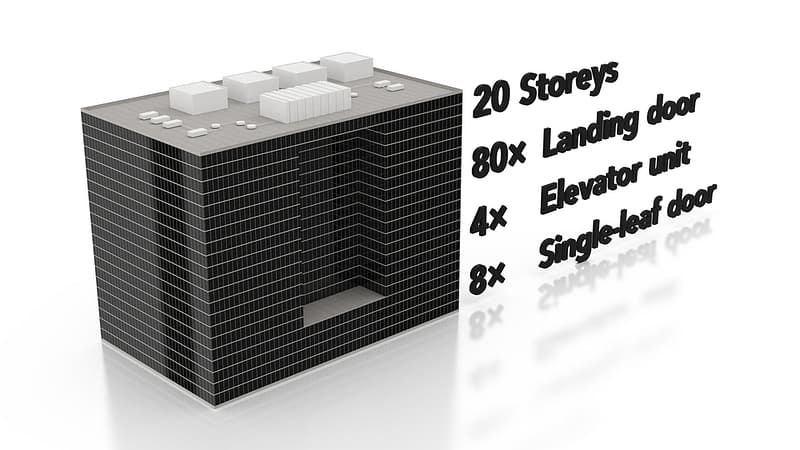

A single elevator car includes 2 single-leaf or 4 composite doors (also referred as a gate). And every floor by the elevator shaft has 2-4 landing doors. A typical office building consists of 2-4 elevator car doors and around 30 elevator landing doors.

The elevator car manufacturers are often also producing the elevator car doors, but the elevator landing doors have their own manufacturing companies. Both door types have two types of end-products: single-plate doors and cladding doors. A cladding door is a mild steel plate that is coated by a glued thin stainless steel exterior for aesthetics.

Single-leaf and composite door assembly

Single-plate door and cladding door

For the manufacturers, a single production batch is typically the required amount of elevator doors for one building. Apart from office buildings an order might also be a box of flats or other high-rise building. The door size is often standardized for bulk doors and customized for the decorated ones. A demand for tight tolerances prevails for the whole industry to ensure consistent quality for mass production.

Production batch size examples

Process and Material

The bulk door is made from mild steel for standard doors or stainless steel for fire doors. Manufacturing companies that produce decorated doors tend to use SUS304 magnetic stainless steel instead of standard stainless steel since the corrosion resistance is not required indoors and the material softer and easier to shape. The decorations can be ordered completely by the end customer, so it is common for the production process to start from a blank storage system with several different types of coatings.

Punching and Bending

Challenges for the punching are not many, but the punched blank is always required to have cut-free edges. The cut-free can be made by grinding, rolling or hemming the edges. Challenges for the bending are strictly about the tight tolerance requirement and the straightness for the end-bends, as the door is hanging on a hinge from above. The material springback needs to be tested and corrected properly for all of the used materials.

Once the elevator door is bent complete, it will often have to be finished by spot welding to ensure stiffness. For pre-coated or pre-painted materials, a TOX-clinching or other material-friendly stiffening methods needs to be used in place of welding.

SOLUTION (ELEVATOR DOORS)

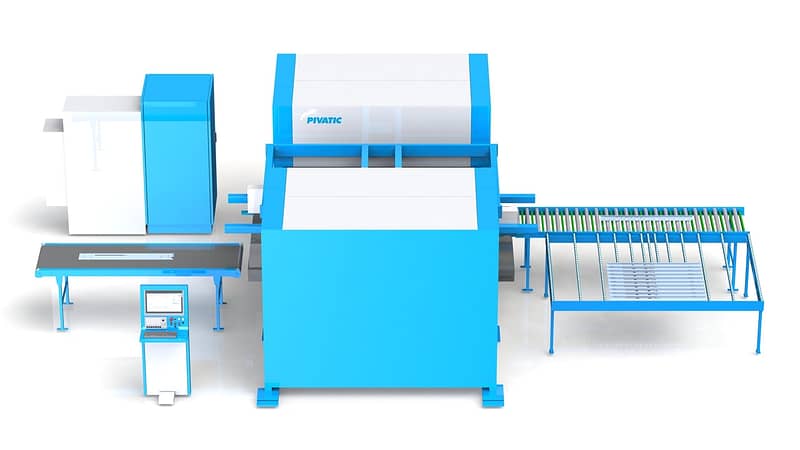

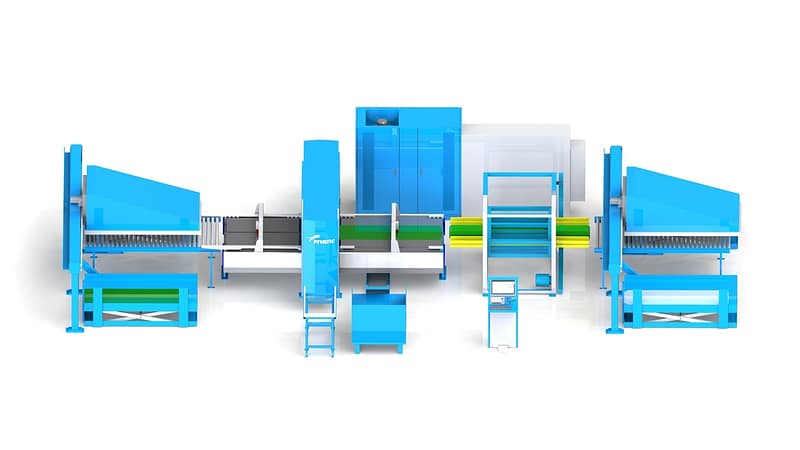

The enormous production volume of the construction industry requires an automated manufacturing solution. With Pivatic systems you can punch, bend and finish the end-products with superior cycle times and part quality.

Pivatic punching and bending lines can process mild steel, stainless steel and pre-coated steel according the industry needs. To ensure that decorative materials stay unharmed, all line components are designed as scratch-free from punching to bending. Applying protective film or pre-coating can be done in the line if required.

For high material variance production, Pivatic blank manufacturing solutions are the correct choice. The blanks are automatically unloaded, punched complete and stacked or forwarded from the process. It is possible to use pre-cut blanks that are only cut-to-length, but ideally it is recommended to produce a cut-to-size blank from coil in the Pivatic process. This way the high tolerance requirement is always met by the material standards, leading to fewer problems in optimizing the bending process.

For low material variance production, Pivatic offers both blank manufacturing and coil manufacturing solutions. With standardized dimension changes and custom-sized doors the recommendation is coil manufacturing from one wide coil. By having a single wide coil for all of the required materials, and by shearing to size of the doors, the needed material storage size decreases significantly in addition to less logistics costs.

To meet the challenges for punching, all standard holes and hole patterns can be punched with flexible Thick Turret punching station. The cut-free edges for the parts are achieved by edge forming rolls that are integrated into the feeding device for the punching station. If Pivatic is only the supplier for the bending solution and the punched blank edges aren’t grinded, rolled or hemmed, they can be done with an additional device before the first bending station.

To meet the challenges for bending, Pivatic specializes in high volume automated production. A standard cycle time is 20 seconds per door to offer uniform quality production. The variations in door sizes are handled by automated hold-down tool changers. For a high material variance or exceptionally high or thick elevator doors, Pivatic offers the heavy duty MPB Multitool Bender in place of the traditional wing benders. The MPB is capable of bending up to 3 mm / 8 GA thick steel and up to 3 000 mm / 118” part length. The required straightness for end-bends is guaranteed by a promise of ±0.15° bending angle tolerance.

To finish up the product Pivatic bending lines can be integrated with spot welding station or a TOX clinching press.

CHALLENGES AND REQUIREMENTS (ELEVATOR CARS)

The elevator car manufacturers are different from the elevator door manufacturers, but might have the car doors in production in addition to the car panels. The most common elevator car panel to produce are the wall panels: a single elevator car consists of approximately 10 panels. Panel sizes used are standard in width, but the car size determines the width of required corner panels that are used to compensate car size variations. The series sizes are small but total production volume high, just as for the doors: a single order is a single building.

Elevator cars are commonly in standardized sizes, but the decorated models have customized sizes. The car height varies by European, Chinese or American standards of 2100, 2200 or 3000mm (82”, 86” or 118”), with the focus globally on the higher models. The higher the elevator car is, the longer and thicker the panel is required to be for appropriate stiffness.

Material

The materials used in manufacturing are commonly standardized with little variations. High tolerance requirements for the parts are potentially due to door manufacturing tolerances, even though they have no function for car panels. For the required thicker material of the highest elevator cars, the cut-free edges provide more difficulties to solve. The standard materials have a lot of different coatings and decorations in place that require a scratch-free process.

Punching and Bending

The challenges in steel door punching are tackled with Pivatic coil punching and blank punching solutions. Both solutions utilize a flexible Thick Turret punching station that can be equipped with standard shape tooling, special tooling, or cluster tooling. With the left-handiness or right-handiness of the doors, several features such as holes for hinges will require mirrored punching patterns. This can be done with one indexing tool. To increase the production efficiency, you have an option to include an LT Large Tool station or a HT Press Tool station after the flexible Thick Turret station. The door plates can be flipped over after the punching process to get the punching burr on the right side of the part.The difficulties for punching or bending are a few, but the long blank and thick material may be problematic. Most manufacturers only require a few holes for panel attachment to the frame and single 90° bend per side. A rare occurrence of Z-bends can be within the car panel sides.

SOLUTION (ELEVATOR CARS)

High total volume for the industry is optimal for Pivatic. The automated line solutions it is possible to produce different sized car panels seamlessly back-to-back. The recommendation to produce panels outside of standard widths as their own kit within the production order for the best cycle times and material savings. As their own kit also the setup times for the bending line is minimal.

For production with small material variance, it is optimal to use one wide coil for the manufacturing, that can be used to create multiple days’ worth of the dimensioned cut-to-size blanks and punching them complete. The cut-to-size before punching meets the high tolerance requirements better than traditionally produced blanks. A kit of different-width blanks can also be cut-to-size before punching, where the panel height (e.g., part length) is identical to the parts inside a kit for zero material loss. Pre-cut blanks can be used in Pivatic punching lines but they are required to have a proper edge straightness. To create cut-free edges for all parts Pivatic uses edge forming rolls in the feeding device for the punching station.

All line modules of Pivatic are material-friendly and designed to be scratch-free. The lines are suitable for pre-coated and pre-painted materials, and it is possible to add protective film on the material to reduce any complications to the material in packaging or delivery.

To produce the highest of elevator car panels of thicker materials Pivatic offers heavy-duty bending lines or the option to integrate certain Panel Benders. The small series sizes and the rarely needed Z-bend are possible with either of solution types.

Um eine maßgeschneiderte Lösung für Ihre Fertigungsanforderungen zu erhalten, wenden Sie sich bitte an unser technisches Vertriebsteam.