Heizung

Heizung

Lüftung

Lüftung

Klimaanlage

Klimaanlage

Heizung

Heizung

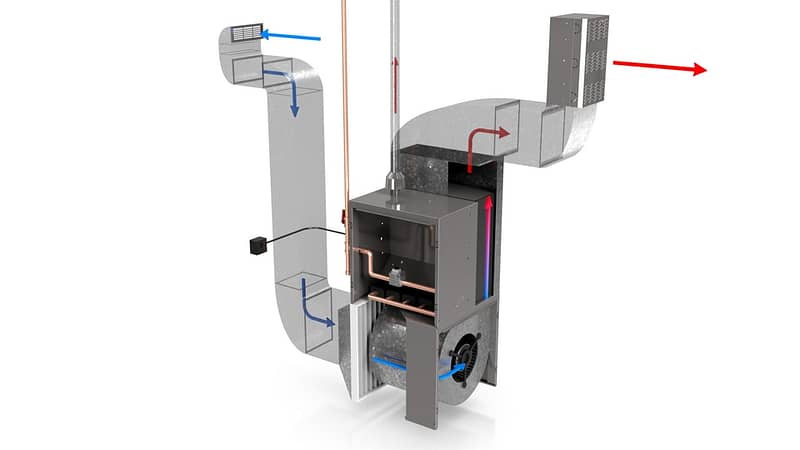

Heating systems for air and water are used in both commercial and residential spaces. The total systems include different types of fans and conductors, but here we will focus on the terminal equipment of heating.

Our strengths and studies are about electric radiators and water heaters, but other examples of heating systems utilizing sheet metal are for example water radiators, oil heaters, panel heaters, furnace blowers, heat pumps, underfloor heaters, and garage heaters.

CHALLENGES AND REQUIREMENTS (ELECTRIC RADIATORS)

The mobile electric radiators and heaters are used as additional heating methods in buildings or areas where the fixed water, gas, or oil heating systems don’t suffice. The largest market for electric radiators is in Scandinavia and Russia. As the ways of producing electricity are advancing, electric heating is becoming more and more environmental-friendly compared to other ways of heating, although it was considered a great evil in the past.

Electric radiators are produced for both residential and commercial buildings like households, offices, leisure homes, and garages. Their demand is focused on the season of winter so the production efficiency and reliability at this time needs to be exquisite. These high-volume products of over 500 000 pieces per year from one manufacturer are produced in large series as assembly kits of the front plate and the back plate. The cycle time requirement for a single assembly kit is a demanding 40 seconds. Due to the seasonal nature of production, preparing for increasing demand requires that the new machines are installed and ready in time, as a delay in the schedule may lead to the project being carried over to the next year.

Process and Material

The material used in the radiators is thin 0.5 – 0.8 mm pre-painted mild steel without exception, so the process needs to be material-friendly without buffer storage. The punching and bending process should be in contact with the stage assembly, where the heating and electrical elements are installed on the back plate. Finally, the front and the back plates are clinched together. The product models are standardized with a few height variations and several widths. Size differences are due to the required heating power, assembly equipment, and appearance. Every manufacturer has its own range of radiator models. To have changes made for the radiator models is a very slow process due to electrical regulation approval projects, and manufacturers tend to use the same models for several years or even decades.

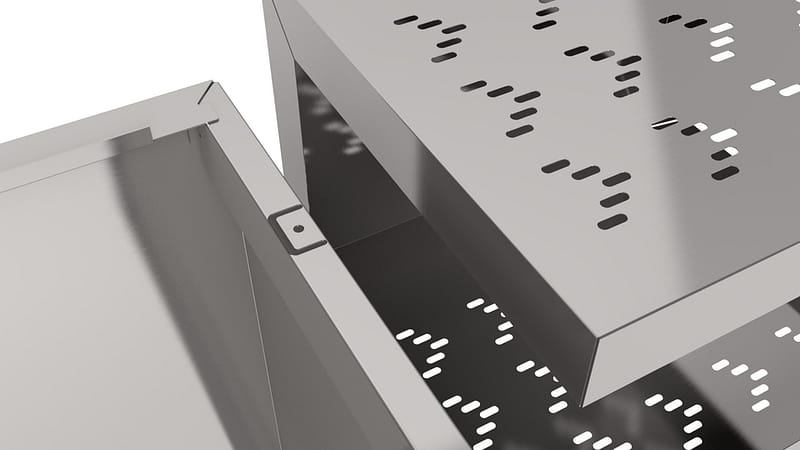

Punching

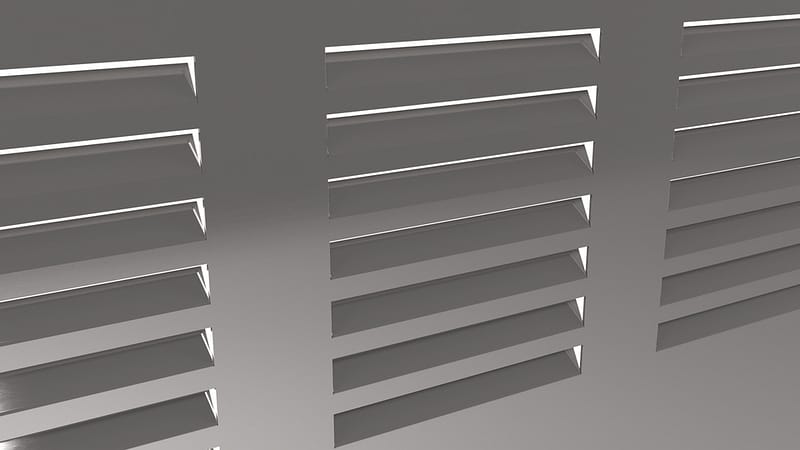

The challenges in punching are the several holes and openings for different attachments, assembly, and air circulation holes. The holes required for the front plate and the back plate are different: the back plate has several attachment holes, large corner notches, and the perforated supply air grate. The front plate has louver holes for the entire width of the radiator, so for different radiator widths, the press tooling needs to be programmable. The louvers are also so close to the long side edges that they have to be produced after bending to avoid being flattened. The products can also have branding as an extrusion form which also requires some press tool technology.

Bending

The challenges in bending come from the visual shapes of the front plates: rounded edges and complicated corners require special tooling for the benders. The long sides of the front plate and the back plate also have different profiles, so the bending machines need to be suitably flexible. By only having upward bends though, there is a selection of manufacturing technologies to choose from.

SOLUTION (ELECTRIC RADIATORS)

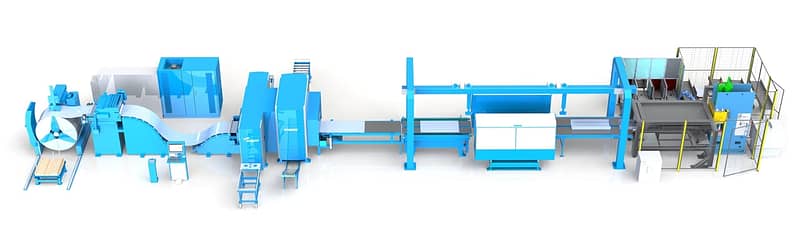

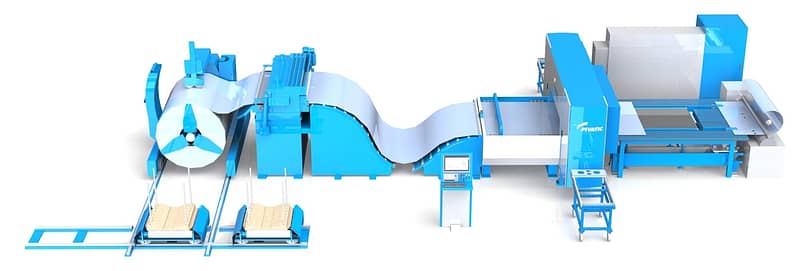

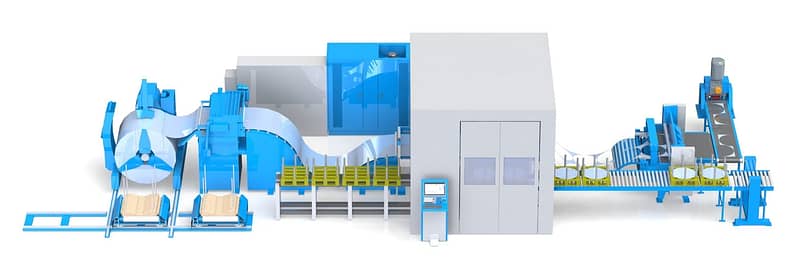

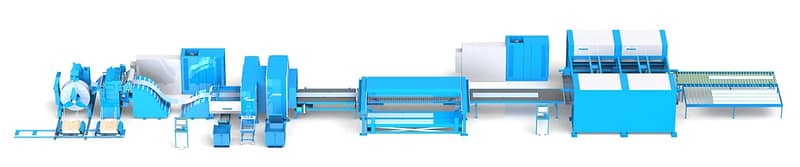

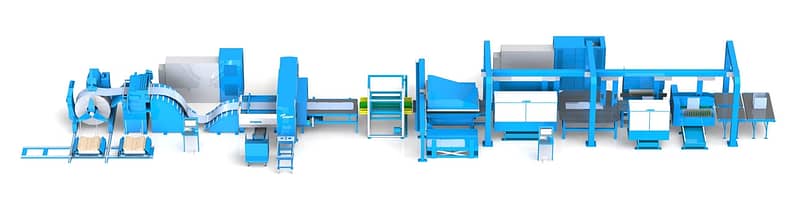

Pivatic offers fully automated production lines for manufacturing all of the required radiator sizes as assembly kits. The production line can run unmanned for long periods of time and it is easy to use, as all parts in the product families are programmed beforehand in the startup process of the project. Pivatic’s punching and bending line, the PivaSystem, can be integrated into the subassembly line without the need for buffer storage.

For the punching process, we recommend coil manufacturing, as the coil width can be chosen according to the radiator height. The radiator length is thus programmable and the process produces no excess slug. A flexible Thick Turret punching station has a minimum number of 24 slots to equip thick turret tools or cluster tools. The cluster tooling can be used for perforating the back plate supply air grate. A separate press tool is required for the louver forming, and it is added in the PivaBend process.

To have the bending process up to speed with the punching, we recommend a bending line with four bending units, one for each side of the part. After bending the long sides, the louvers are formed and the part is transported to the short side bending station. The upper hold-down tool of a short side bender is divided into sections so that it can be adjusted according to the width between the long side bends.

CHALLENGES AND REQUIREMENTS (WATER HEATER)

Domestic and commercial water heaters and storage tanks have sheet metal as the outer shell, inner shell, and top and bottom cups. The cover and the shells are single mild steel or stainless-steel sheets that are bent to the perimeter, and the end parts are formed from discs to create sealed containers. The total yearly volume of water heaters is in the hundreds of thousands.

The different parts have material requirements due to their resistance to heat; the inner shell and its end parts are in contact with hot water and require a duplex stainless-steel material to withstand corrosion. Mild pre-painted steel for the outer shell and end caps will suffice due to insulation in-between. The challenges for punching are the varying pipe insertion holes in the shells, automatic handling of the circular end discs, and the forming press technology required.

The inner shell is welded complete to eliminate possible leakage even in the highest of water temperatures. The outer shell is attached to the inner shell by a seam with a plastic strip. The products are marked for traceability and to help with the assembly process.

SOLUTION (WATER HEATER)

Pivatic offers different punching and forming solutions for the shells and the end parts, with the possibility of a fiber laser or mangle integration. For outer and inner shells, the coil punching solutions are recommended to have programmable length for the sheets to be cut to the shell diameter. The different heater heights can be manufactured from different widths of coils, up to 2000 mm / 78” wide. A flexible Thick Turret punching station can be equipped from 24 different punching tools upwards, and a press tool station will be used for circular cuts of the discs and/or forming the discs. A labeling, inkjet, or laser marking device can be added to meet the traceability requirements for the parts.

Lüftung

Lüftung

Ventilation devices and channels take care of the distribution, filtering, and noise cancellation of fresh air and improve fire safety for factories, residential buildings, and commercial areas. The air handling devices in the technical areas, ventilation channels, and fire dampers within, as well as the end devices before room spaces, form the largest volume of sheet metal products in ventilation.

Other products for the ventilation segment are for example airflow dampers, chilled beams, air handling units, sound attenuators, smoke extractors, and industrial ventilation fans.

Air Handling

Chilled Beam

Fire Damper

CHALLENGES AND REQUIREMENTS (FIRE DAMPER)

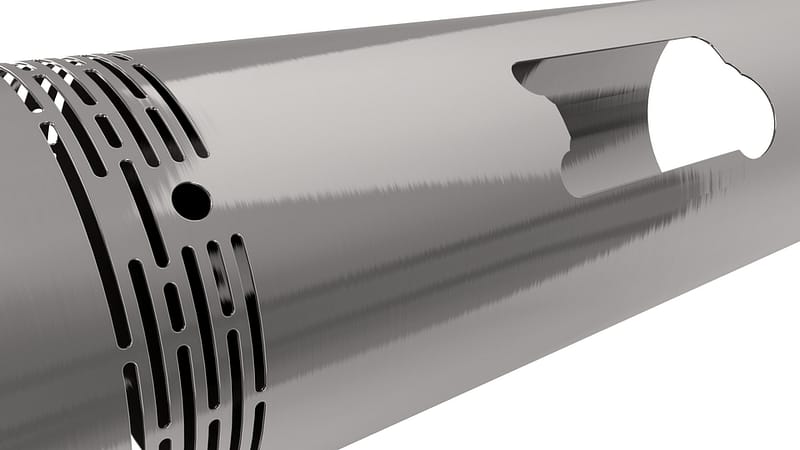

Fire dampers prevent smoke and fire hazards from spreading between spaces, devices, or indoors and outdoors. They are a part of the rectangular or circular ventilation channels. Circular channels are used in areas that have low airflow requirements, and the channel walls and the fire dampers are mangled into circles and finished by welding or seaming them complete. For the rectangular dampers, the end part is assembled on-site from single-wall panels, two L-shaped parts, or a full square perimeter.

Process and Material

The small circular fire dampers are dimensioned according to standardized ventilation channels and are high-volume products, delivered from storage. The square mid-volume wall panels are tailor-made, manufactured, and delivered straight from the production with variable product dimensions every 1 mm apart. The material used is thin zinced mild steel 0.5 – 3.0 mm, occasionally acid-proof steel or stainless steel.

Punching

The challenges in punching fire damper parts come from the longitudinal thermoslit perforation, several channel attachment holes, and potential form extrusions in the parts. The process for circular dampers can be started by either turret punching the material, mangling and welding the circle – or by shearing the damper sheet to length, mangling, welding the circle, and laser cutting the required holes. The sheet size varies by standardized channel diameter and the required opening or closing motion of the damper. For rectangular dampers, a highly scalable punching technology is required, as due to tailor-made dimensions, there can be several tens or hundreds of different size parts per day.

Bending

The challenges in bending are the long rectangular damper wall panels or perimeters. The sizes of rectangular channels vary from 1000 x 1000 mm to 3000 x 3000 mm that are challenging to handle, manufacture and assemble automatically.

Both circular and rectangular dampers have had increased demand for traceability, and so a laser marking or inkjet printer is feasible to add to the process. To have mangling, welding, seaming, or assembly machinery in the same process would also prove beneficial.

SOLUTION (FIRE DAMPER)

Traditional manufacturing of fire dampers requires several steps, buffers, and manual work. The sheets are punched with a turret punch, mangled by hand, seamed, and finally the ends mangled to shape. Pivatic offers efficient and fully automated coil punching line fit for the standardized perimeters, where damper sheets are punched as side-by-side and back-to-back nests with double tool punch technology. The same line configuration can produce sheets for both circular and rectangular dampers as all dimensions are programmable. The punched sheets can be buffered or sent straight to the follow-up process such as mangling or Pivatic’s own panel and/or box bending station. The equipment for traceability can be integrated after the punching process.

CHALLENGES AND REQUIREMENTS (CHILLED BEAM)

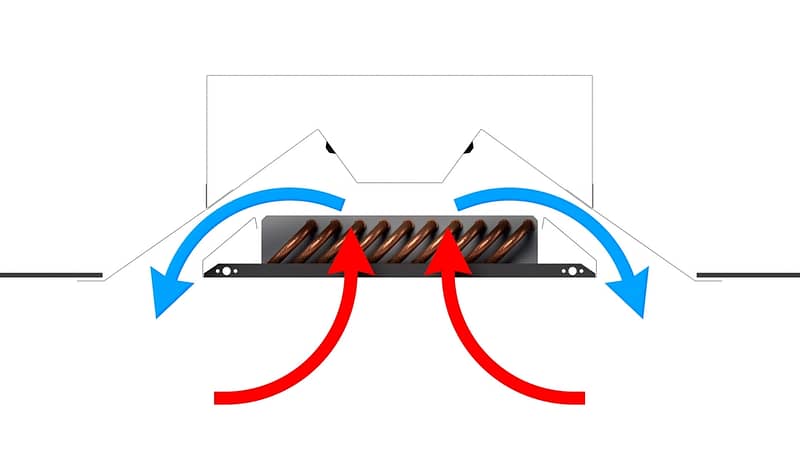

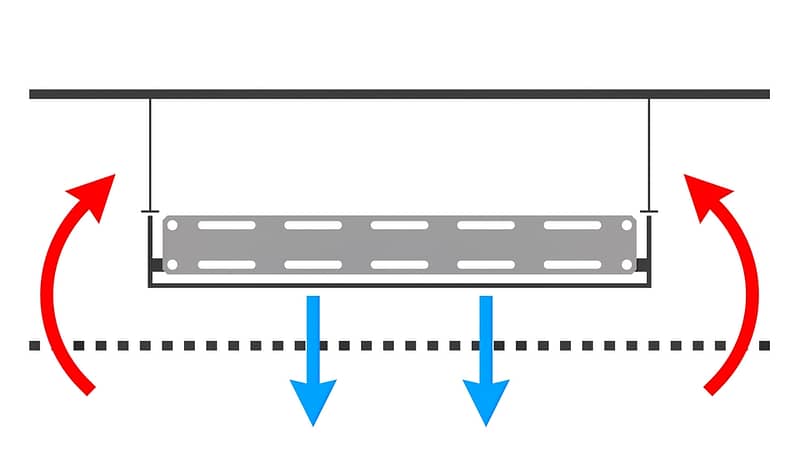

Different end devices that include sheet metal technology are products such as active and passive chilled beams. Situated on the suspension ceiling, a visible chilled beam inhales the air through a perforated plate and mixes fresh air with the inhaled air. Fresh air is blown back to the room area through side nozzle plates. A passive chilled beam is hidden above a perforated suspension ceiling and by the means of gravity converts the rising warm room air through the beam and back into the room area. Chilled beams are mostly used in commercial areas such as offices, hotels, or healthcare centers.

Process and Material

Chilled beams are standardized products where deliveries are based on projects, and the product variance is large – from 1000 to 3000 different size parts. The size variables come from the amount of air required to be distributed. The product widths are standardized with variable product lengths. A traditional order from a buying customer is a single buildings’ chilled beams, so from tens to hundreds of beams. Different types of sheet metal parts in chilled beams are the perforated plates, nozzle plates, and the beam upper plate. Parts are run as small or midsize batches into a buffer, and partly as kits to a manual assembly. The material used is zinced or galvanized 0.6 – 0.8 mm thick mild steel with rare occurrence of stainless steel. The visible parts such as the perforated plate of an active chilled beam are usually pre-painted material with protective coating required for installation.

Punching

The challenges in punching come from manufacturing all three types of parts with the same process; this requires perforation, forming for the nozzles, corner notches for the bends, mounting holes, and openings for conduits. The forms require press tool technology and all of the holes require around 20 different size thick turret tools.

Bending

The challenges for bending are the long bends for nozzle plates as well as the high daylight opening required by the bending machine. For small series, the bender needs to have sufficient flexibility, with bending both upwards and downwards bends. The longest chilled beams up to 5000 mm in part length and challenging bend profiles, there are few to none available automatic manufacturing technologies available, and most manufacturers have to do some steps manually. A potential integration in a System solution for chilled beams is laser or ink marking devices.

SOLUTION (CHILLED BEAM)

Pivatic offers punching and bending technologies in a single fabrication process for all sizes of chilled beams. As the part widths are standardized, we recommend a coil punching solution where the length is freely programmable for each product. A flexible Thick Turret punching station pierces the parts with double punch, and to increase flexibility further in multiple product families with several types of holes or special hole patterns, Multitool adapters can be used to increase tool capacity. To create perforation without affecting the flexibility, a perforating press can be included with the Thick Turret punching station. Before the decoiling, the protective PVC film can be added on the top and/or lower side of the material to minimize scratches in the installation or assembly, and also allow the parts to be buffered by suction cup devices.

The high bends, problematic bending profiles, or long parts don’t impose an issue for the PivaBend MPB unit, scalable to up to 8000 mm part length. If the maximum length of the part doesn’t exceed 3000 mm and the flexibility required for different profile types is high, the PivaPunch can be integrated with a RAS MultiBend center.

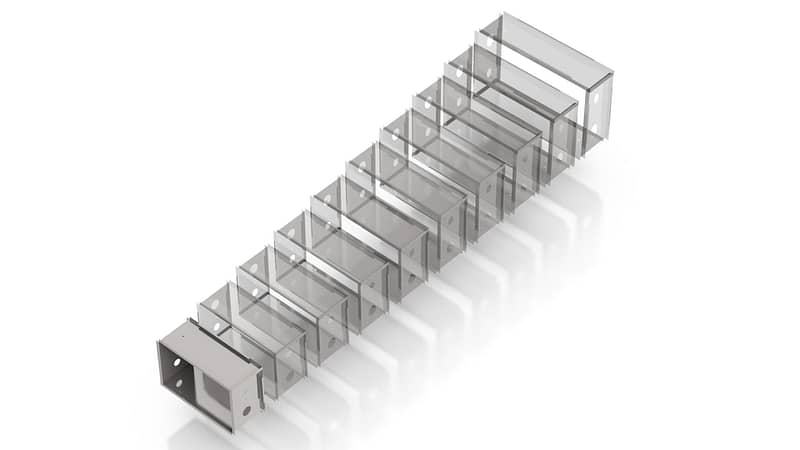

CHALLENGES AND REQUIREMENTS (AIR HANDLING UNIT)

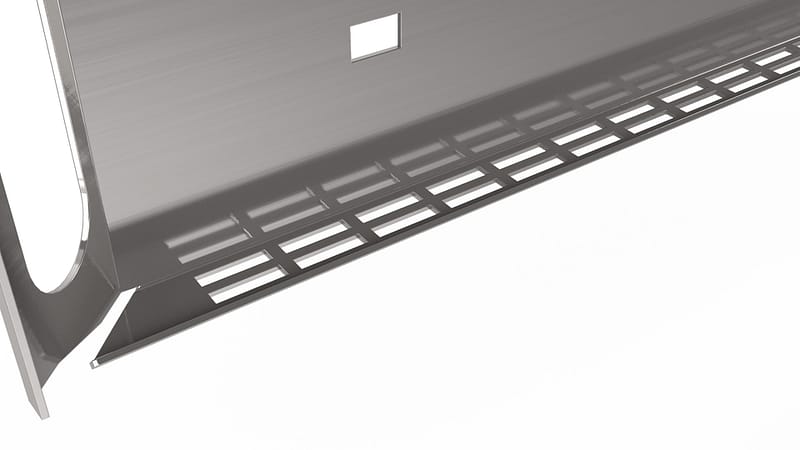

Air handling devices and chambers are situated in the technical area of an industrial building or a household, and are used for transporting air indoors and outdoors. The larger devices in industrial buildings are modular assemblies that are sized due to the amount of air required to be replaced. Household devices are standardized products. Sheet metal parts in air handling units are the frame parts, cover plates and hatches, panel-type walls, and rarely the frame as a U-type box or full perimeter.

In the segment of air handling units, there are parts with standardized dimensions as well as tailored versions. Households have standardized equipment that is produced in large volumes to a storage system. The modular assemblies for industrial buildings such as factories or shopping centers have standard size panels as high-volume parts and tailor-made sizes in small series. The used material is thin mild steel with occasional acid-proof steel or aluminium. The modular assemblies contain several different sized parts and require a flexible solution.

SOLUTION (AIR HANDLING UNIT)

Pivatic solutions best fit the production of tailor-made sizes by nesting different size parts on coil material, punching them with flexible Thick Turret tooling, and perforated by a press tool if necessary. To split the parts from the nest, they are cut-to-width and cut-to-length by electrical or hydraulic shears. The production can be run as series or as kits, and to bend several different sizes of panels or boxes we recommend integrating a RAS MultiBend Center after a PivaPunch solution.

Klimaanlage

Klimaanlage

Die verschiedenen Arten von Blechprodukten in Klimaanlagen bestehen aus kastenförmigen Geräteeinheiten, die für Heizung, Kühlung oder Feuchtigkeitsregelung sorgen. Frischluft wird durch einen Wärmetauscher eines Klimagerätes, eines Gebläsekonvektors, einer Wärmepumpe, eines Luftkondensators oder einer anderen Art von Außenklimagerät eingeblasen oder angesaugt. Die Drehzahl des Gebläsemotors in diesen Geräten wird verwendet, um die gewünschte Heiz- oder Kühlleistung für ein Gebäude oder einen Raum teilweise zu steuern.

Die wichtigsten Blechteile, aus denen diese Produkte bestehen, sind das Gehäuse der HVAC-Einheit, die Enden der Gebläsekonvektoren, Halterungen und Innenteile mit Kanaldurchgängen. Pivatic bietet branchenführende Systeme zur Herstellung von Gehäusen an.

HERAUSFORDERUNGEN UND ANFORDERUNGEN (HVAC-GEHÄUSE)

Bei den HLK-Geräten mit einem Außengehäuse aus Blech handelt es sich in der Regel um ein Außengerät oder um ein Gerät, das zusammen mit dem Schaltschrank und der Wasserdurchflussregelung im technischen Bereich eines Gebäudes untergebracht ist. Sie enthalten mehrere elektrische Geräte, wie Wärmetauscher oder Gebläsemotoren, und sind an die Luftkanäle angeschlossen. Die Nachfrage nach HLK-Produkten ist saisonabhängig und steigt aufgrund zunehmender klimatischer Veränderungen, so dass die Lieferanten mit ihrem Herstellungsverfahren darauf vorbereitet sein müssen.

Prozess

Für einen Hersteller beläuft sich das Gesamtvolumen an Gehäusen für HLK-Geräte auf Hunderttausende pro Jahr, und die Produktmodelle wechseln alle 5 bis 10 Jahre. Eine hohe Produktionsgeschwindigkeit erfordert eine automatisierte Produktionslinie, die den gesamten Prozess der Gehäusefertigung und -montage abwickelt. Die Seriengröße für ein Stanzverfahren variiert zwischen 100 und 500 Stück oder einem einzelnen Stapel von Rohlingen, die direkt dem Montageprozess zugeführt werden. Eine Seriengröße für ein Coil-Stanzverfahren (5tn Coil) liegt typischerweise bei 300 Stück, die in einem Pufferspeicher gelagert werden, um eine Biegelinie zu beschicken.

Herstellungsverfahren für HVAC-Gehäuse

Die Produkte eines Unternehmens haben meist nur wenige Produktfamilien mit Dutzenden von Größenvariablen für die Gehäuse. Diese Variablen sind parametrisiert und werden durch die Größe und Anzahl der elektrischen Geräte im Inneren bestimmt, z. B. die Größe des Gebläsemotors.

Das verwendete Material ist in der Regel weniger als 2 mm dicker Baustahl, der für den direkten Folgeprozess der Montage vorlackiert wird. Das Verfahren muss materialsparend sein.

HVAC-Gehäusegrößen

Stanzen

Die Herausforderungen beim Stanzen sind die Größenvariablen, Ausbrüche, Prägungen, Eckaussparungen und große Öffnungen. Diese Merkmale erfordern eine flexible Stanzlösung, und ein hohes Produktionsvolumen erfordert eine effiziente Lösung.

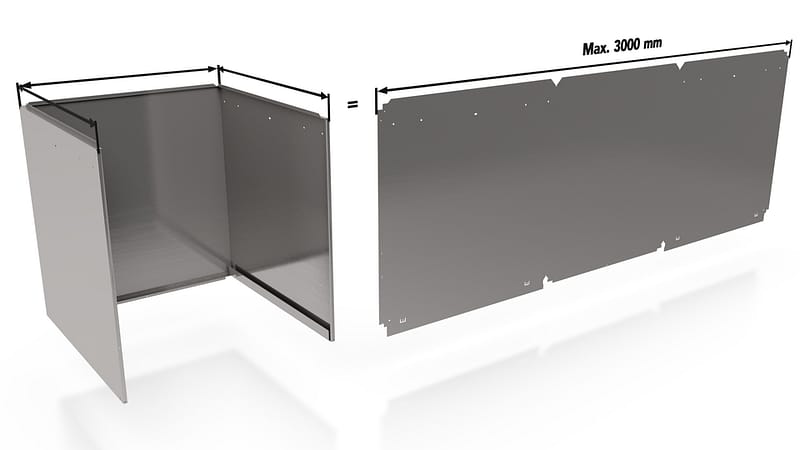

Biegen

Die Herausforderungen beim Biegen sind gering und hängen hauptsächlich mit der Größe der Teile oder den Produktionsmethoden zusammen. Da das Gehäuse als Rahmen für die übrigen Teile dient, handelt es sich in der Regel um ein einzelnes Blech, das so gebogen wird, dass es aus den Seiten und der Rückseite der Einheit besteht. Die Größenvariablen bei Gehäusen machen es erforderlich, dass dieses Blech bis zu 3000 mm lang sein kann. Die Biegeformen sind einfach und meist nur nach oben gerichtet, aber das Kastenbiegen (um die Seiten nach oben zu biegen) erfordert eine große Öffnung in der Biegemaschine für die Teileentnahme. Der Bedarf an hohen Stückzahlen kann in der Regel nicht durch einzelne Biegemaschinen in einem kontinuierlichen Prozess gedeckt werden. Der nachfolgende Montageprozess wird in der Regel phasenweise eingerichtet, da die Ausgabezeit gleich oder schneller sein muss als der direkte Vorschub aus dem Biegeprozess.

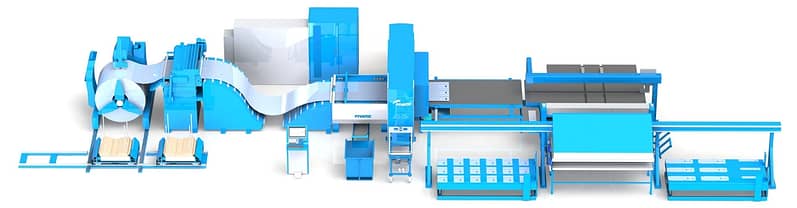

LÖSUNG (HVAC-GEHÄUSE)

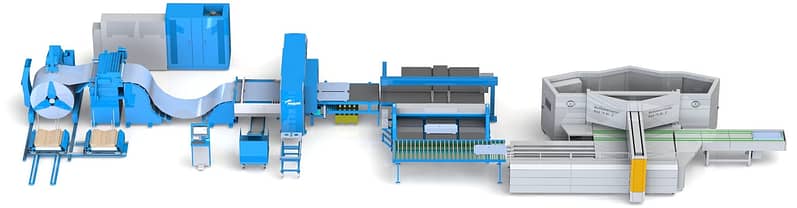

Pivatic hat mehrere Lösungen für die automatische Produktion von großen Gehäuseteilen entwickelt. Die häufigsten Anwendungen sind HVAC-Einheiten, Kühlschränke oder Büroschubladenschränke. Die saisonale Nachfrage nach Gehäusen in der HLK-Industrie wird mit den effizientesten Linienlösungen für Gehäuse erfüllt, die speziell auf die Produktfamilien der Kunden zugeschnitten sind.

Pivatic bietet Stanzmaschinen für Zuschnitte und für Coils in Verbindung mit Biegelinien an, die in den Montageprozess integriert werden können. Je nach Produktdesign kann eine einzelne automatische Produktionslinie bis zu 2000 Gehäuse pro 8 Stunden oder 500 000 Gehäuse pro Jahr in einer Einschichtproduktion herstellen. Zukünftige Produktmodellwechsel in 5 bis 10 Jahren können in der Regel mit kosteneffizienten Software- oder Werkzeug-Updates bewältigt werden, so dass sich der lange Lebenszyklus der Pivatic-Lösungen von mehr als 20 Jahren auch weiterhin an das sich verändernde Umfeld anpassen kann.

Sowohl die Stanz- als auch die Biegelinie sind so konzipiert und programmiert, dass Sie die ausgewählten Produktfamilien mit oder ohne parametrisierte Teile herstellen können. Alle Gehäusegrößen werden vor der Lieferung und Installation der Linie in einer Testproduktion geprüft. Die Linienlösungen von Pivatic können mit vorlackiertem Baustahl arbeiten, da alle Linienmodule materialschonend ausgewählt oder konstruiert sind.

Um den Herausforderungen beim Stanzen gerecht zu werden, bietet Pivatic flexible Stanzmaschinen mit dicken Revolverwerkzeugen, Pressenwerkzeugen und speziellen C-Rahmen-Stanzmaschinen. Die geeignete Kombination dieser Technologien wird je nach Kundenbudget, Leistungsanforderung und Varianz der Produktdesigns zusammengestellt. Der Ausgangspunkt ist in der Regel eine einzelne flexible Stanzstation oder mehrere spezifische C-Rahmen-Stanzstationen. Die Technologie für den Stanzantrieb sind traditionell Pressenstraßen für Zuschnitte, aber Pivatic empfiehlt eine Coil-Stanzanlage für ein besseres Preis-Leistungs-Verhältnis. Eine flexible Stanzlösung ist auch in der Lage, andere Teile für die HVAC-Einheiten wie Gebläseabdeckungen und Endplatten zu produzieren, und zwar meist mit dem Coil-Nesting-Verfahren.

Um den Herausforderungen beim Biegen gerecht zu werden, bietet Pivatic automatisierte Biegelinien mit der bestmöglichen Leistung. Eine überragende Zykluszeit von nur 14 Sekunden pro Gehäuse wird durch eine einzige Biegeeinheit für jede Seite der zu biegenden Seiten erreicht. Für kompliziertere Biegungen kann eine Standard-PivaBend-Einheit durch eine MPB-Einheit ersetzt werden. Pivatic-Biegelinien können bis zu 2 mm Baustahl und Kastenbiegungen bis zu 1 mm Baustahl ohne Höhenbegrenzung der Seitenbiegungen verarbeiten. Dickeres Material kann mit einer Höheneinschränkung von bis zu 700 mm gebogen werden.

Wenden Sie sich bitte an unser technisches Verkaufsteam, um eine maßgeschneiderte Lösung für Ihre Fertigungsanforderungen zu erhalten.