Schneider Electric ist ein weltweit tätiges Unternehmen mit Firmensitz in Frankreich. Die beiden hauptsächlichen Geschäftsfelder sind die Energieverteilung in Mittel- und Niederspannungsnetzen, sowie die industrielle Automatisierung. In seinem Produktionsstandort Capellades bei Barcelona in Spanien fertigt Schneider Electric auf hochautomatisierten Anlagen Schaltschränke und Verteilerschränke. Dass sich Automatisierung lohnt, beweist bereits ein Plakat, das vor einer kombinierten Stanz-Biegelinie hängt. Diese Blechbearbeitungslinie setzt sich aus Stanzmodulen von Pivatic und einer Biegezelle von RAS zusammen. Schneider Electric beziffert die Effizienzsteigerung durch diese Linie mit 410%.

Doch der Reihe nach. Wie bei vielen anderen Unternehmen hat das Stanzen und Biegen von flächigen Blechteilen auch bei Schneider Electric eine stetige Weiterentwicklung erfahren. Das Biegen der Blechkomponenten begann klassisch auf manuell bedienten Gesenkbiegepressen.

Dort dauerte die Fertigstellung eines einzigen Biegeteils 20 Minuten. Im nächsten Schritt stellte Schneider Electric auf Gesenkbiegepressen mit Roboterautomatisierung um. Die Platinen kamen damals von Stand-alone Stanzmaschinen. Das war bereits ein großer Schritt nach vorne und verkürzte die Fertigungszeit auf 4 Minuten pro Teil. Heute produziert das spanische Unternehmen die Oberteile und Wandelemente der Elektroschränke, sowie die Montageplatten auf einer Pivatic-RAS-Linie. Alle 49 Sekunden entnimmt ein Entladeroboter eine Montageplatte am Auslauf der Produktionsstraße und stapelt sie ab. Bei weniger komplexen Teilen sind die Zykluszeiten sogar noch geringer.

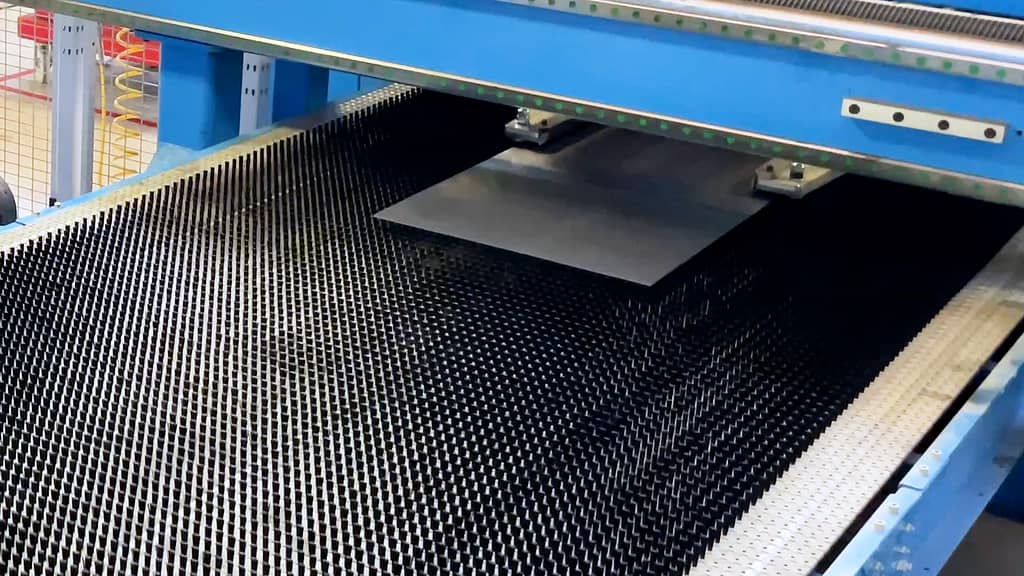

Die Produktionslinie startet mit einer Pivatic-Stanze. Ein Einlegemodul führt der Anlage die ugeschnittenen Platinen zu, die auf zwei Paletten gestapelt sind.

Ursprünglich hatte Schneider Electric überlegt, vom Coil zu arbeiten, aber der dafür notwendige Platz war in der Halle einfach nicht vorhanden. Da die Anlagen von Pivatic sowohl mit Coilmaterial, als auch mit Platinen starten können, hat man sich aus Platzgründen für die Platinenvariante entschieden. Ein Stapler belädt die Anlage mit Zuschnitt-Paketen auf denen entweder 20 oder 32 Bleche mit 1,5 mm oder 2,5 mm verzinktem Stahlblech liegen. Diese Losgrößen sind auf die nachfolgenden Arbeitsschritte in der Montage abgestimmt.

Im laufenden Betrieb kann bereits ein Stapel mit dem Material für den Folgeauftrag zugeführt werden. Schneider Electric benötigt diese Flexibilität, um flexibel auf den Marktbedarf zu reagieren. Durch die kleinen Losgrößen lässt sich zudem der Teilebestand als Halbfertigprodukten geringhalten.

Seitliche Pusher richten die zugeführten Bleche vor der Stanze mittig aus. Ein Stempel vor der Stanze übernimmt den Vorschub der Platine. Die Platine läuft nur einmal durch die Stanze und stoppt jeweils an den einzelnen Stanzpositionen. Die Stanzanlage ist mit zwei C-Bügeln ausgestattet, in denen die Stanzwerkzeuge eingebaut sind. Sie verfahren quer zur Durchlaufrichtung und können jede Position auf der Platine erreichen. Durch diese flexible Arbeitsweise ist die Stanzgeschwindigkeit extrem hoch. Das ist auch notwendig, um mit der Geschwindigkeit des nachfolgenden Biegezentrums mithalten zu können und keine Stillstandszeiten entstehen zu lassen.

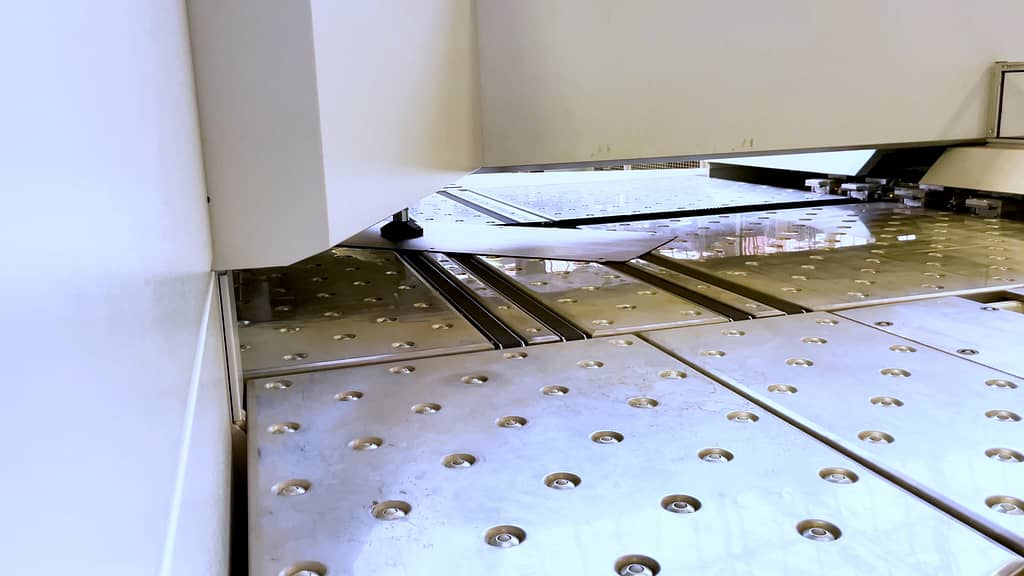

Hinter dem Stanzmodul übernimmt ein zweiter Vorschubstempel die gestanzte Platine. Bei Bedarf kann eine nachgelagerte Querteilschere die Platinen in der Mitte trennen. Im nächsten Schritt gelangen die gestanzten Platinen über ein Förderband zum RAS Biegezentrum. Ein seitlicher Schieber richtet das Stanzteil auf eine Bezugslinie aus, ehe Einzuggreifer das Blech auf den Messtisch des Biegezentrums ziehen. Dort vermisst ein Laser die Lage der Platine und übergibt die Daten an den Hauptmanipulator,

der fortan das Biegeteil mit hundertstel Millimeter Genauigkeit positioniert und mit 1/1000° Präzision dreht. Mit dem Programmstart setzen die Greifer des Werkzeugwechslers die einzelnen Werkzeugsegmente exakt auf ihre vorgesehene Position. Auf der Biegelinie angekommen, spannt das Oberwangenwerkzeug das Blech gegen die Unterwange. Danach biegt die Biegewange das Werkstück passend zum programmierten Ablauf nach oben oder unten.

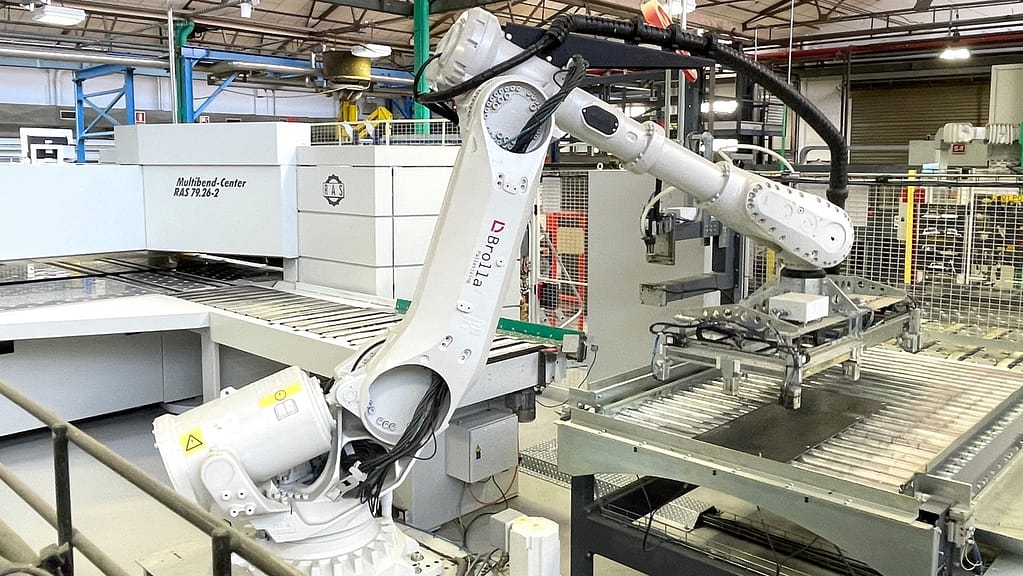

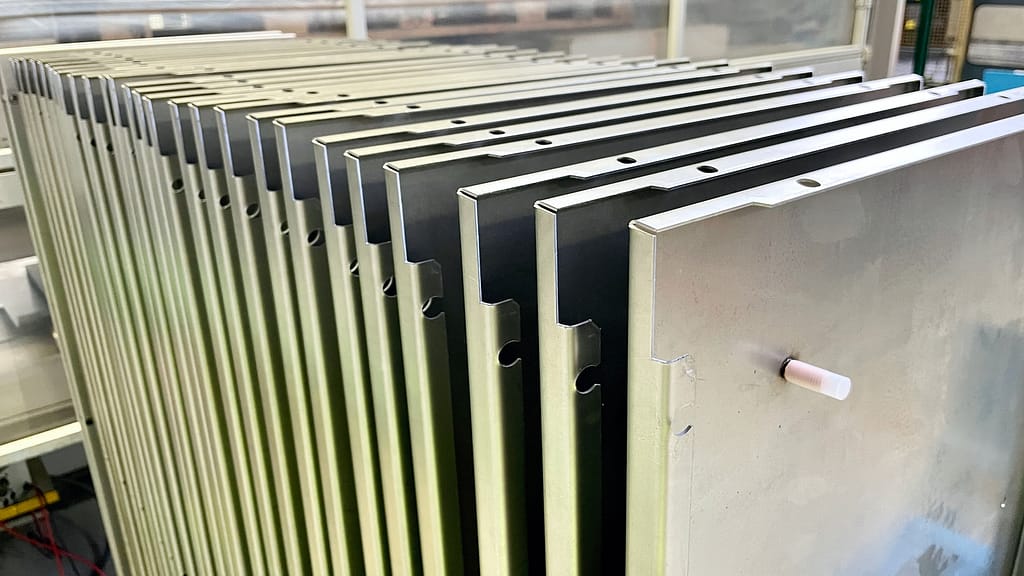

Sind alle Seiten des Blechs gebogen, zieht der Hauptmanipulator das Biegeteil zurück. Während die Auslaufbänder das Werkstück aus der Biegezelle fördern, startet der Hauptmanipulator bereits in Richtung der nächsten Platine. Damit dauert es nur etwa 4 Sekunden bis der Biegeprozess am Folgeteil beginnt. Am Ende des Auslaufbandes wird das Fertigteil noch einmal ausgerichtet und anschließend von einem Roboter übernommen. Dieser Roboter positioniert das Biegeteil in einer Bolzen-Schweißstation, die das Biegepaneel mit einem Erdungsbolzen komplettiert. Danach gelangen die Wandelemente oder Oberteile auf eine Ausschleusstation mit einer Kippeinrichtung. Von dort übernimmt ein Bediener die Biegekomponenten und stellt sie vertikal in Transportgestelle. Die Montageplatten hingegen palettiert der Roboter selbst in horizontaler Lage. Die vertikale oder horizontale Ausrichtung ist dabei auf die Weiterverarbeitung in der Pulverbeschichtung oder Montage abgestimmt.

Der Leiter der Abteilung Technik und Wartung, Ramon Alfonso, benennt einige Vorteile dieses Komplettsystems: „Ganz entscheidend für uns sind die Geschwindigkeit und die Flexibilität der Anlage. Kleine Stückzahlen schnell gefertigt, bedeutet geringe Stückkosten.” 350 Biegeteile sind es, die die Anlage pro Schicht fertigt. Diese Stückzahl ist auf die nachfolgenden Arbeitsschritte abgestimmt, könnte aber auch noch auf 600 Teile hochgeschraubt werden. Joan Tarrida, der für die Fertigungsmethoden und die Automatisierung verantwortlich ist, ergänzt: “Es wird immer schwieriger, geeignetes Personal zu finden, weshalb wir uns schon früh für die Automatisierung entschieden haben. Die heutige Anlage benötigt nur einen einzigen Bediener und dieser beeinflusst weder die Geschwindigkeit noch die Präzision der gestanzten und gebogenen Teile.“ Dabei ist die Genauigkeit der Fertigungsteile so hoch, dass maximal das Erstteil eines Loses geprüft wird. Danach können sich die Fertigungsspezialisten von Schneider Electric auf die Wiederholgenauigkeit der Anlage verlassen.

Manche der Biegeteile weisen durchaus Besonderheiten auf. So sind die Montageplatten aus 2,5 mm verzinktem Stahlblech gebogen. Da sie in der Folge nicht mehr farbbeschichtet werden, müssen sie optisch einwandfrei aussehen und dürfen keine Kratzspuren an den Biegekanten aufweisen. Manche Ausstanzungen liegen auch nahe an der Biegelinie und dürfen sich beim Biegen nicht deformieren. Durch das flächige Ansetzen des Biegewangenwerkzeugs kann das Biegezentrum diese Forderung erfüllen.

Bei den Oberteilen bringt die Stanzanlage mehrere Umformungen ins Blech ein, die nahe der Biegelinien liegen. Das erfordert Ausfräsungen in den Oberwangenwerkzeugen, damit die Durchzüge beim Spannen nicht plattgedrückt werden. Um jedoch nicht das gesamte Oberwangenwerkzeug durch Freifräsungen zu schwächen, verwendet RAS nur einzelne ausgefräste Werkzeugsegmente. Der automatische Werkzeugwechsler setzt diese Sonderwerkzeuge auf Position und setzt sie im Biegeablauf sogar noch einmal um. Beim Biegen erhalten die Oberteile zudem nur eine leichte Ankantung. Schneider Electric hat diese Anforderung bei mehreren Anbietern getestet und nur bei RAS eine qualitativ hochwertige Lösung vorgefunden.

Auch bei der Winkeltreue und Wiederholgenauigkeit sind stabile Verhältnisse eingekehrt. Beim Biegen auf der Presse hat sich immer ein Zinkaufbau an den Matrizenrändern gebildet, verbunden mit Kratzspuren an den Biegelinien. Heute sind die Teile optisch einwandfrei und das Reinigen der Werkzeuge entfällt. Durch den Zinkaufbau haben sich die Biegewinkel auch ständig verändert und so mussten die Maschinenbediener die Pressenprogramme immer wieder nachkorrigieren. Durch die Schwenkbiegetechnologie von RAS sind alle diese Problempunkte beseitigt.

Ramon Alfonso und Joan Tarrida sind sich einig: “Die Pivatic-RAS Linie zum Stanzen und Biegen unserer Schaltschrankpaneele hat einen gewaltigen Produktivitätsschub erzeugt. Wir sind beim Rüsten mindestens 2-mal schneller geworden und beim Biegen je nach Bauteil rund 4-mal schneller, verglichen mit der automatisierten Gesenkbiegepresse.” Ramon Alfonso meint abschließend: “Momentan läuft die Anlage bei uns in anderthalb Schichten. Aktuell planen wir, derzeit ausgelagerte Schaltschrankkomponenten wieder in die Eigenfertigung zurückzuholen und damit weitere Kostenvorteile zu heben.”

© RAS Reinhardt Maschinenbau GmbH